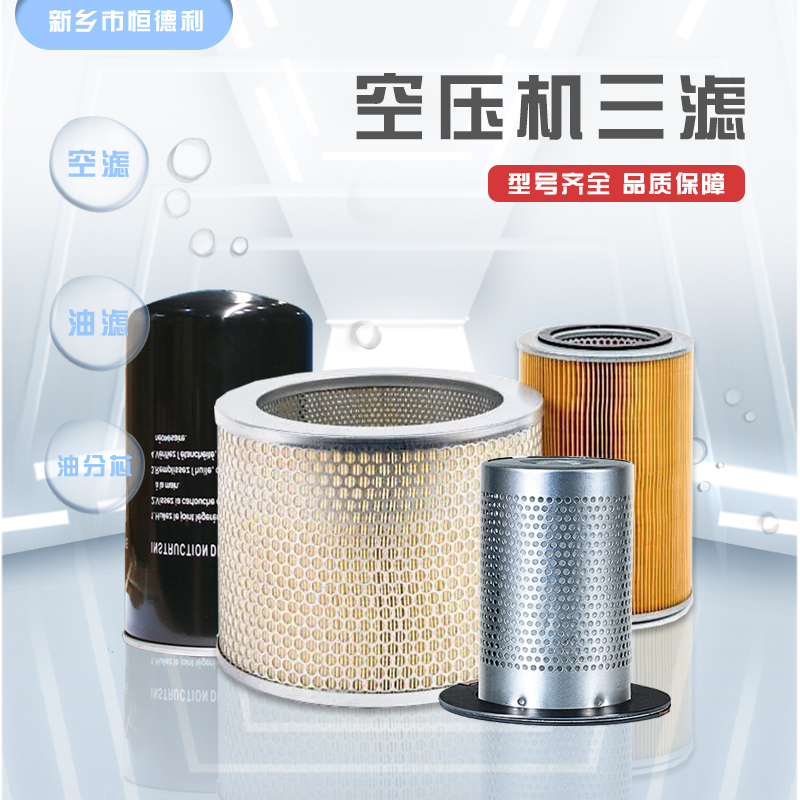

空压机三滤:怎样提升效率与寿命

空压机三滤:怎样提升效率与寿命

空压机三滤--油滤、空气滤和油分芯的作用、重要性,以及如何进行有效选择和维护,从而保障空压机系统的可靠性和性能。

一、空压机三滤的作用

1:空气滤芯:

空气滤芯的主要作用是滤除吸入空气中的粉尘和杂质,防止其进入螺杆空压机主机内部,造成磨损和污染。

一般情况下,空气滤芯建议每1000至2000小时更换一次。在环境恶劣(如矿山、造纸厂、纺织厂等)的场所,建议每1000小时更换一次。

定期检查和更换空气滤芯,可以保持吸入空气的洁净,延长机油滤芯和油气分离器滤芯的使用寿命,提高空压机的压缩效率。

机油滤芯:

机油滤芯用于清除润滑油中的颗粒和杂质,确保进入空压机主机的油质纯净,从而保障主机的稳定运行。

新机开始运转磨合期一般为500小时,需替换机油过滤器。之后建议每1500至2000小时更换一次新的滤芯。

在环境恶劣的情况下,应缩短机油滤芯的更换周期。禁止超期限使用机油滤芯,以免滤芯堵塞,导致大量杂质和颗粒物进入螺杆主机,造成严重后果。

油气分离器滤芯(油细分离器):

油气分离器滤芯的作用是将油气混合物进行分离,提供洁净的压缩空气。

正常情况下,油气分离器滤芯的使用寿命在3000小时左右。但润滑油的质量及空气的过滤精度对其寿命有重要影响。

当油气分离器滤芯使用3000小时左右或前后压力差超过0.12MPa时,应及时更换。否则会造成电机过载、电流过大、费电,并且油细分离器容易破损跑油。

二、正确保养滤芯

空气滤芯:

定期清洁空气滤芯,可以使用0.12至0.34MPa的压缩空气,从滤芯内腔向外吹除表面的尘埃颗粒。

清洁或更换空滤芯时,部件必须一一核对,严防异物落入进气阀。

定期检查进气伸缩管有无破损、吸扁,以及伸缩管与空滤进气阀的连接口有无松动、漏气。如发现须及时修复、更换。

机油滤芯:

更换机油滤芯时,应使用与设备匹配的专用滤芯,并严格按照操作规程进行安装。

滤芯密封后要用双手拧回油滤座,并确保拧紧,避免漏油。

油气分离器滤芯:

更换油气分离器滤芯时,应拆下油气桶盖上的控制管接头和回油管,移开油气桶上盖,取出旧的油气分离器滤芯。

清理上盖板上的石棉垫及污物,并检查油分桶内部的锈蚀和导流罩或导流管的情况。

装入新油细分离器时,注意上下石棉垫的定位,并确保回油管安装正确且无折弯。

三、优化运行环境

改善吸气环境:

保持空压机吸气口周围的空气清洁,避免吸入含有大量灰尘和杂质的空气。

在环境恶劣的场所,可以考虑安装前置空气滤清器,进一步提高吸气空气质量。

确保冷却条件:

空压机在运行过程中会产生热量,如果冷却条件不佳,会导致油温升高,影响滤芯和主机的使用寿命。

确保空压机的冷却系统正常运行,及时排除冷却器中的污垢和灰尘,提高冷却效果。

四、加强维护保养

定期维护:

制定详细的空压机维护计划,包括滤芯的更换周期、主机的检查项目等。

定期对空压机进行检查和维护,确保其处于良好的运行状态。

培训:

对操作人员进行培训,提高其维护保养意识和操作技能。

确保操作人员在操作过程中能够正确识别和处理空压机的故障和问题。

通过定期更换滤芯、正确保养滤芯、优化运行环境以及加强维护保养等措施,可以有效提升空压机“三滤”的效率和寿命,降低空压机的故障率和运行成本。

在线客服1号

在线客服1号